文章最后更新时间:2023-09-30 10:18:17,由管理员负责审核发布,若内容或图片失效,请留言反馈!

2022年,市场上多了很多混合动力车辆。混合动力车辆百花齐放,在新能源市场上越来越受到欢迎。那么混合动力汽车的动力电池跟纯电动汽车所用的电池是一样的吗?答案是否定的。

实际上,几乎所有的HEV车型都需要功率型动力电池。

根据国家标准 GB/T 31486—2015《电动汽车用动力蓄电池电性能要求及试验方法》,高功率蓄电池是指室温下最大允许持续输出电功率 (W) 和1C 倍率放电能量 (W·h) 的比值不低于 10 的蓄电池. 该标准对于 C 的定义为:C1 为 1 小时率额定容量 (A·h); I1I_{1} 为 1 小时率放电电流,其数值等于C1(A). 即 1C 电流是指锂离子电池 1 h 完成放电的电流.。

首先“功率型”指放电功率达到电量的10倍以上,单位电量的放电功率高于EV车型所搭载的“能量型”电池。与EV车型电池对比,DM-i超级混动车型刀片电池电量较小、比能量稍低、比功率较高、充放电频次较多,同时刀片结构兼顾安全性,即为大容量功率型刀片电池。由于DM-i超级混动车型刀片电池设计的电量为8.3~21.5kWh,相比EV车型的电量小好几倍。因此在相同的功率需求下,放电倍率会比较大,因此DM-i超级混动专用刀片电池可以被归类为功率型电池。

为什么电池的充放电倍率受到限制?

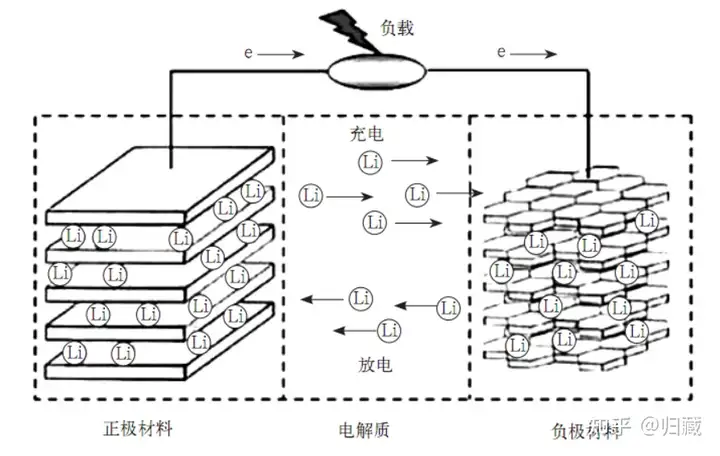

锂离子电池主要由正极、负极、隔膜和电解液等构成. 充电时锂离子从正极脱出、嵌入到负极碳材料中,放电过程与此相反,以实现能量的存储与释放. 锂离子电池的充放电过程伴随着锂离子在正、负极之间不断的嵌入与脱嵌,因此锂离子电池又被形象地称为“摇椅电池”. 常规的锂离子电池能量密度很高 (可达 300 W·h·kg–1)。

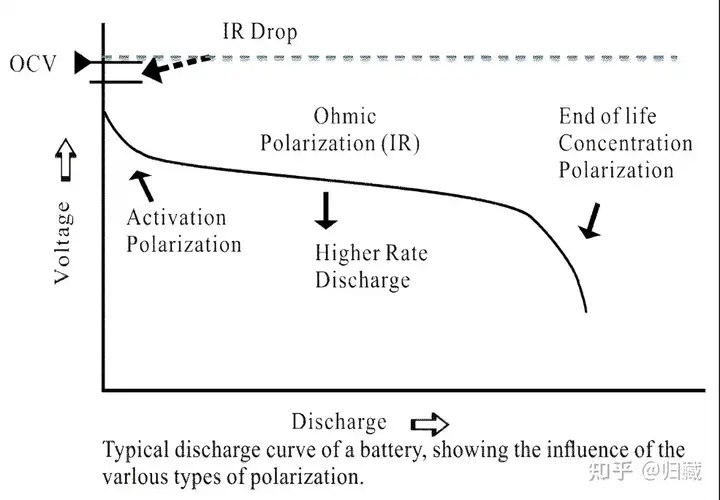

电池本身存在内阻,且随着电池老化,内阻不断增大。假设电池内阻为r,放电电流为I,开路电压为 开U开U_{开} 。则电池的开路端电压 端开U端=U开−I∗rU_{端}=U_{开}-I*r 。随着放电功率增大,放电电流也跟着增大,从而导致电池的端电压越来越小。所以电池的放电电流不可能无限增大。

极化问题当电池有电流通过,使电位偏离了平衡电位的现象,称为电极极化。过电势就是实际电势与平衡电势的差值,被用来衡量极化的程度。

不同充电模式对锂电池极化特性影响不一样,大电流快速充放电会引发电池内部严重的极化现象。电池极化会抬高电池端电压,造成电池充不满电,延长充电时间,严重极化还会引起电池严重发热和负极表面锂结晶等,影响电池安全和使用寿命。

所以极化现象也不允许电流无限增大。

温度限制锂离子电池很“娇贵”,必须工作在舒适的温度区间才能正常工作。当工作温度过低时,电池内阻会增大,电极材料活性降低,导致电池无法正常工作。电池温度过高时,会导致电极材料分解,对电池造成永久性损坏。

当电池放电电充放电电流增大时,电池会迅速产生大量热量,导致电池温度急剧上升,进而损坏电池。是电池的充放电功率也受到温度的限制。

析锂问题电池正负极材料及电解液“运输”锂离子的速率是有一定限制的。这个限制在宏观上表现为内阻,确切的说,是内阻的一部分。锂离子的运输效率在宏观上表现为电流。

当电流增大时,由于正负极材料接受锂离子的能力有限,就会导致一部分锂离子聚集在正负极表面形成枝晶。枝晶扩大可能会刺穿正负极隔膜(SEI),造成电池损坏。所以电池的充放电电流没有办法无限增大。

提高充放电倍率的路径

可以从正极材料、负极材料、电解液和电池工艺结构方面优化考虑。

在材料层面,可以通过改善晶体结构和提高离子扩散系数提高充放电效率 ;在电芯层面,可以从极片工艺和电芯结构设计角度来改善倍率性能,比如将电极做得比较薄或者增加导电剂比例等措施都是常用的技术手段。更有甚者,甚至有厂家采用取消电芯中的热敏电阻并且加厚集流体这样的极端办法。

高功率锂离子电池正极往往会采用高电压材料并对其进行各种改性来提高电压以及降低内阻,最重要的高电压正极材料为高电压钴酸锂、镍锰酸锂和高电压三元材料等.

正极材料界面(简称SEI) 膜时于负极所消耗掉的锂离子. 正极材料对电池功率的影响主要体现在工作电压U 及内阻 R 上,其中电压 U 由电极材料的热力学本征特性决定,而内阻 R 则与正极材料的结构、掺杂改性、表面包覆及制备工艺等多种因素相关.高功率锂离子电池正极往往会采用高电压材料并对其进行各种改性来提高电压以及降低内阻.最重要的高电压正极材料为高电压钴酸锂、镍锰酸锂和高电压三元材料等.

采用高电压钴酸锂可以将钴酸锂电池的工作电压从4.3v提高到4.5v。但是这会带来一些问题,包括体相结构变化、O 参与电荷转移过程、表面结构变化、界面副反应以及高电压配套技术五个方面。

目前研究者们通常采用材料的掺杂改性和表面包覆改性来解决这些问题。 掺杂改性即指往钴酸锂中引入新的元素,抑制其高压下的相变,提升综合性能. 例如,Mg2+掺杂能够显著提升材料电导率,Al3+掺杂可以提高高压下钴酸锂的循环性能等。

镍锰酸锂具有锂离子脱嵌速率快、能量密度大、安全无污染等优点,且其工作电压可高达 4.7 V,这赋予了其优秀的高功率潜能。但是该材料结构在高电压下循环稳定性不佳。

表面包覆也被用来提高镍锰酸锂材料的倍率性能和循环稳定性,如采用 Al2O3、LiBO3、LaFeO3和 PANI等对镍锰酸锂材料进行表面包覆改性.

高电压三元材料。三元材料镍钴锰酸锂 (Li(NiCoMn)O2,简称NCM) 是近年来研究最多的锂离子电池正极材料之一.

采用表面包覆技术也可以提高三元电池的倍率特性。

在 NCM 表面包覆了纳米 Al2O3 材料,可以抑制高电压 (4.6~4.8 V) 条件下过渡金属元素的溶解和活性材料的损失. 将 NCM111 颗粒用 AlF3 包覆,材料的循环性能、热稳定性和离子电导率显著提升.

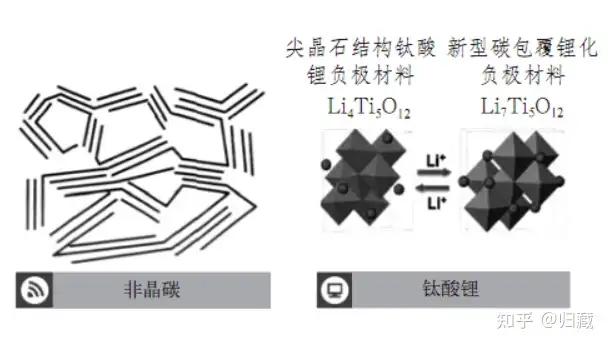

负极材料负极材料作为高功率锂离子电池的关键组成部分一般具有以下特征:(1) 具有较高的可逆嵌锂容量以满足电池能量密度的要求;(2) 嵌脱锂反应具有较低的氧化还原电位,以获得较高的电池输出电压;(3) 具有较低的电子和 Li+输运阻抗,以获得较高的倍率和低温性能;(4) 充放电后的化学稳定性好,以提高电池的循环性、安全性并降低电池的自放电.

负极作为充电过程中Li+的接受体,是快充电池设计中最重要的环节。负极材料必须具备快速接纳大量嵌入Li+的能力,否则在快充过程中 ,L i+会在负极表面沉积、析出,形成锂枝晶,产生安全隐患。就目前现有商业化的电池体系中,适合于快速充电的主要有2种体系,一种是钛酸锂负极体系,另外一种是复合无定形碳体系。

高功率锂离子电池中电解液也发挥着重要的作用,对电解液的各项成分进行合理的优化和调整能够有效提高其耐高压性能和倍率性能,进而实现输出功率的提升。

通过在电解液中添加锂盐,合适的有机溶剂选择、合适的添加剂来提高电解液的离子电导率,从而降低内阻,提高电池的功率特性。

电池工艺结构负极预嵌锂工艺是提升锂离子电池功率性能的有效手段之一. 在锂离子电池制备工艺中,预嵌锂的意义在于:硅基、无定形碳、石墨烯等负极材料首周库仑效率低 (80%~90%),导致化成过程对正极材料中 Li+的消耗较多;且 1.0~3.0 V 的电位区间容量占比较大,这部分容量不能被全电池有效利用;预嵌锂可补偿 Li+的消耗并使负极的电位降至工作区间,从而提升电池的平台电压、提高电池的功率密度和能量密度。

总结

根据锂离子电池功率的计算公式可知,可通过提高工作电压和降低内阻来提高单体的功率密度.

单体电压取决于锂离子电解液的稳定电压窗口和正/负极材料的嵌锂平台电位,需重点研究抗氧化性强且与负极匹配性好的非水电解溶液体系、高电压正极材料和嵌锂电位低的负极材料.

单体内阻的降低可通过采用高离子电导率的电解液、具有快速脱/嵌锂特性的正/负极材料、薄的电极片和高效导电添加剂等来实现.

我是知乎 归藏 ,一枚汽车研究员,欢迎关注、点赞、收藏支持!